古来より国家の繁栄に欠かせない存在であり、現在も世界中で最も多く使われている金属「鉄」。

日本の製鉄技術は世界のトップクラスですが、いま改めてその研究が注目されています。

鉄の魅力と次代の製鉄技術の可能性について詳しく見ていきましょう。

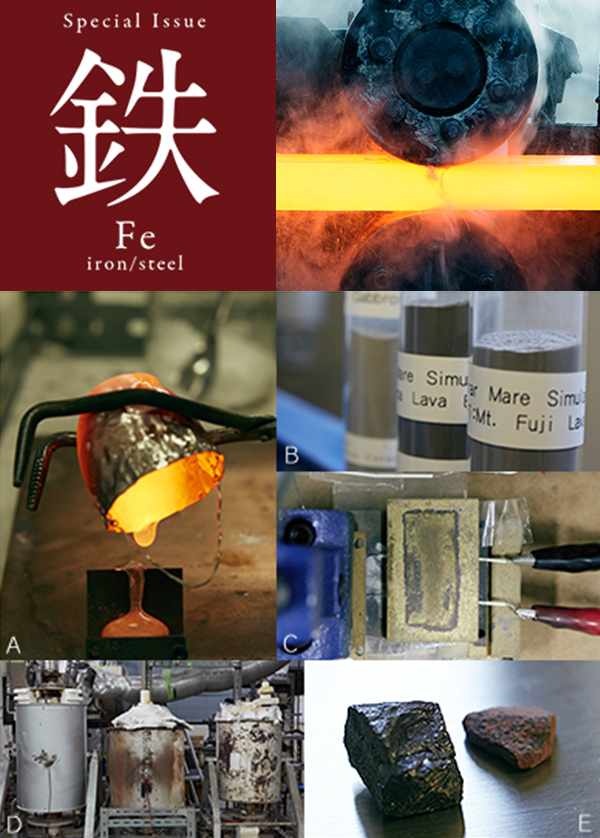

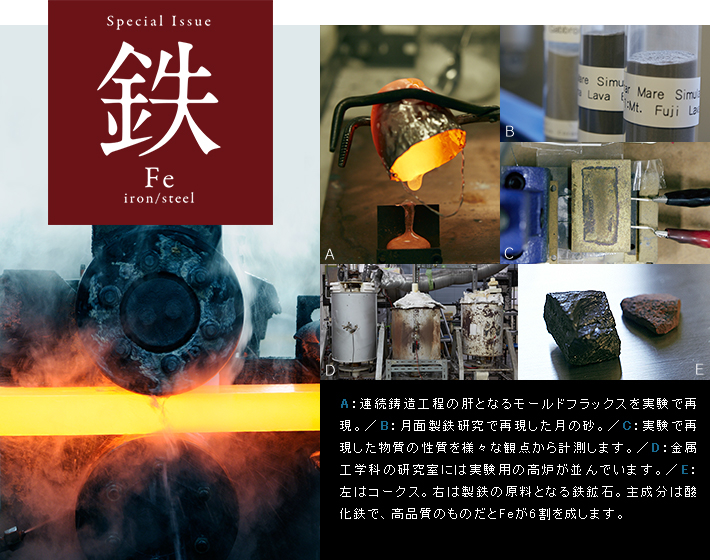

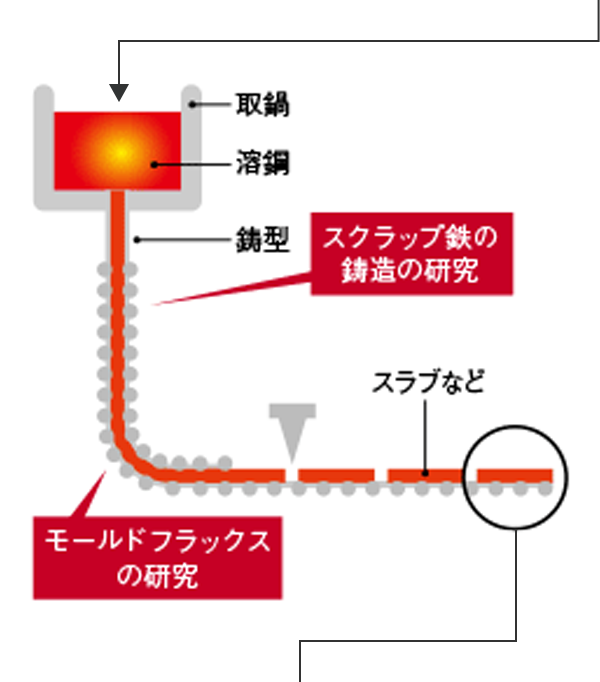

A:連続鋳造工程の肝となるモールドフラックスを実験で再現。

B:月面製鉄研究で再現した月の砂。

C:実験で再現した物質の性質を様々な観点から計測します。

D:金属工学科の研究室には実験用の高炉が並んでいます。

E:左はコークス。右は製鉄の原料となる鉄鋼石。主成分は酸化鉄で、高品質のものだとFeが6割を成します。

さらなる技術革新に期待

最も身近な金属として誰もが思い浮かべる「鉄」。安価で加工しやすく、強度もあるため、建造物や機械をはじめ、あらゆる分野で不可欠な素材となっています。また鉄には磁性という性質があり、電磁石の形で電化製品や発電所などでも活躍しています。現在、工業生産されている金属の9割以上は鉄であると言われ、鉄を含まない金属はまとめて「非鉄金属」とも呼ばれています。

「鉄は国家なり」という言葉があるように、産業革命以降、鉄の生産力は国力の指標。日本も、特に明治以降は鉄によって鉄道を敷き、船を造ることで、近代国家の仲間入りを果たしています。

一方、学問における金属工学の体系は、戦前から鉄を中心に構築されてきました。長い歴史を持つ鉄の研究において、さらなるイノベーションの余地は小さいのではと思われるかも知れませんが、新興国での鉄鋼生産量の増大、鉄鉱石の質の低下、環境問題への対応など課題は山積。さらなる技術革新が求められているのです。

最も安定した元素

鉄はすべての元素の中で、最も安定した原子核を持っています。宇宙に存在する金属元素のうち鉄が特に多いのは、この安定性によるものです。地球も30〜40%は鉄でできていると言われています。

ちなみに、2013年現在「金属工学科」という名称を残しているのは日本では東工大だけ。東工大の創設は1881年に遡り、当時は浅草にほど近い蔵前の地にありました。「煙突のあるところ蔵前人あり(※)」という言葉も残っているように、科学技術の中核を担う優秀なエンジニアを育成することは東工大の使命の一つとして、現在まで引き継がれています。「金属工学科」という名前そのものに、金属技術のスペシャリストを輩出し続けるという東工大の想いが込められているのです。

※数多くの卒業生が全国各地の工場へ巣立ち、技術者として活躍したことから、このように称された。

鉄はこうしてできる

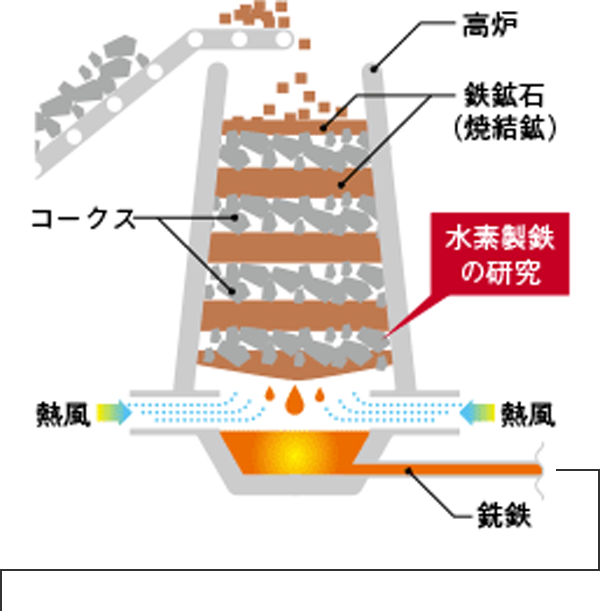

まず、鉄がつくられるプロセスを簡単に説明しておきましょう。原材料である鉄鉱石の中に、鉄は酸化鉄(Fe2O3)の状態で含まれています。地球には大量の鉄鉱石が埋蔵されていますが、日本ではほとんど採掘されていないため、ほぼ100%が輸入。オーストラリアやブラジルなどから船で製鉄所に運ばれてきた鉄鉱石は、陸揚げされたのち高炉に送り込まれます。

高炉はその名の通り、高さ100メートル以上、半径約15メートルといった巨大なものが多く、鉄工所のシンボル的存在です。高炉の役割は鉄鉱石に含まれる酸素(O2)を取り除くこと。石炭を蒸し焼きにしたコークスを燃焼させることで発生した一酸化炭素ガス(CO)と反応させて除去します。つまり還元です。こうしてできたものを「銑鉄」と言います。銑鉄はまだ炭素やケイ素などの不純物を含んでおり、硬くもろいために加工しづらいのです。

日本の伝統「たたら製鉄」

「たたら製鉄」とは、砂鉄を木炭によって還元し鉄を得る、日本独自の製法を言います。こうしてつくられた鉄は和鉄と呼ばれ、非常に純度が高く、良質。日本刀などに使われています。

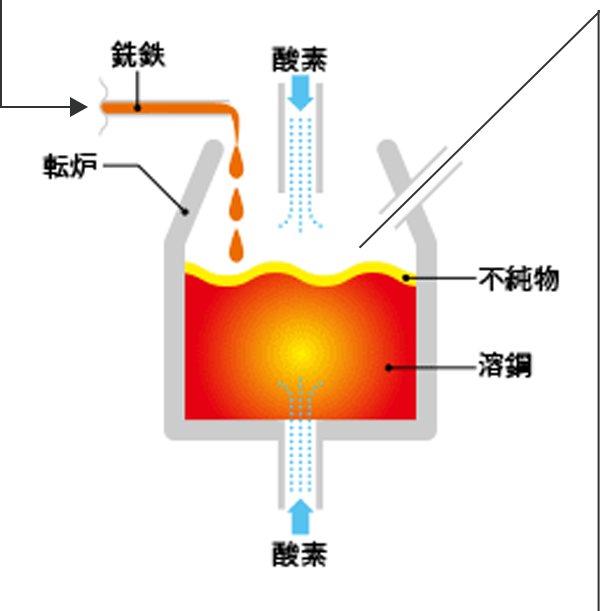

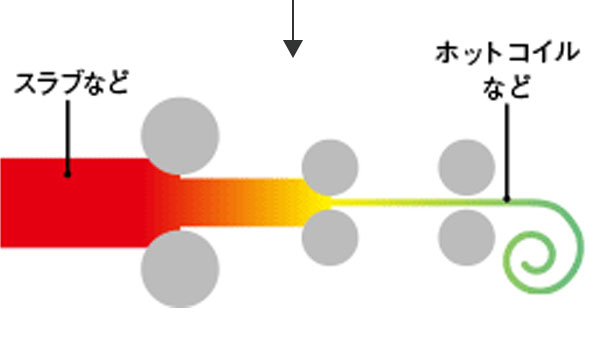

そこで銑鉄は続いて転炉に運ばれ、さらに不純物が取り除かれます。そうしてできるのが「鋼」。溶けた鋼─「溶鋼」は連続鋳造機の鋳型に流し込まれ、外側から冷却されて、凝固した部分から次々に引き抜かれていきます。その後、何段階にもわたって引き延ばされ、加工されて「鋼材」という製品になっていくのです。

鉄鉱石が鉄鋼製品になるまで

将来は月で鉄をつくる! ?

月で鉄をつくる─。そんな夢のような話が、実際に研究されています。実は、月を構成している岩石や砂には鉄分が10%程度含まれているのです。地球上の良質の鉄鉱石だと、鉄の含有率は70%ほどにもなるので、その割合には大きな差がありますが、理論的には月面での製鉄は可能。重い鉄をロケットで宇宙に運ぶとなれば相当のコストがかかります。計算上は、月面製鉄の方が効率的というデータもあり、太陽の熱を利用して、月面の酸化鉄を還元する方法が検討されています。すでに地球上では、月の砂から鉄がつくられた実績もあるのです。

古代、宇宙から降ってきた隕石を加工することで鉄を得た人類が、将来、宇宙で鉄をつくり出す日が来るかもしれません。ロマンのある興味深い研究テーマと言えるでしょう。

水素でCO2排出を削減

私たちの生活になくてはならない鉄だが、実は鉄の製造工程では大量の二酸化炭素(CO2)が排出されてしまいます。製鉄で排出されるCO2の量は、日本全体の総排出量の約15%を占めると言われています。

そうした環境への負荷を改善するため、2008年、次世代製鉄法を開発する国家プロジェクト「COURSE50」が始まりました。目的は、CO2の排出抑制とCO2の分離・回収により、全体の排出量を約30%削減する技術の開発。2030年頃までに技術の確立、2050年までの実用化・普及を目指しています。

強度を保ちながらスムーズに還元されるという、理想的な焼結鉱をつくるための実験をしています。産業界で実際に使われる技術を生み出せる研究者を目指しています。

かたひらよしたか

片平圭貴さん

林研究室博士2年

(取材当時)

東工大も企業とともに、この「COURSE50」に参画しています。金属工学科の林研究室が手掛けているのは、鉄鉱石を水素で還元する「水素製鉄」の技術にかかわるプロジェクトです。一酸化炭素(CO)による還元ではどうしてもCO2が発生してしまいますが、一部を水素(H)に替えて行うと、CO2のかわりに水蒸気(H2O)が発生するため、CO2の排出を減らすことができます。

単純に考えれば、CO2削減のため、COガスを出すコークスの量をどんどん減らせばいいのですが、そう簡単にはいきません。なぜなら、高炉内では石ころ状のゴロゴロしたコークスの間をCOガスが通り抜けていくことで還元が進んでいくからです。つまりコークスは、還元剤としてCOガスを発生させるだけでなく、高炉内の通気性を保つという重要な役割も担っているのです。

高炉の通気を確保する上で鍵となる「焼結鉱」。焼結鉱の組成・性質を解明することがCO2の排出抑制につながります。

では、どうするか。そこで林研究室が着目したのが鉄鉱石。鉄鉱石というと石ころ状のものをイメージしますが、実は多くが粉状なのです。ただ粉状のまま高炉に入れると、目詰まりを起こしてしまうため、焼き固めた「焼結鉱」にして高炉に投入されます。これが溶けて銑鉄になるわけですが、高炉内でドロドロになった焼結鉱は当然ながら通気を妨げてしまいます。良好な通気を確保する鍵の一つは、焼結鉱の溶ける温度。低い温度(といっても1000℃以上ですが)から溶け始めてしまうと、ドロドロの時間が長くなるため通気への影響が大きいのですが、もし高温まで固体を保ち、ある時点でさっと溶ける焼結鉱ができれば、結果的に通気を確保するためにも入れているコークスの量を減らすことができるというわけです。

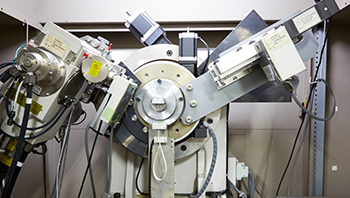

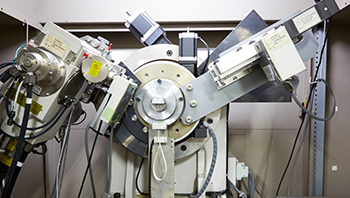

一定波長のX線を焼結鉱に照射し、散乱されたX線のパターンで成分を分析できるX線解析装置(XRD)。

「焼結鉱には酸化鉄以外にも多様な化合物が含まれているため、それが溶け方や溶ける温度にどう影響しているか。まずは電気炉で高炉と同じ環境を再現し、詳細に調べています」と林幸准教授。「将来的には、具体的に水素製鉄に適した焼結鉱の組成を提示することが目標。現在製鉄会社が使っている焼結鉱もその組成は非常に多様ですから、すべてを実験して溶け方など確かめるわけにはいきません。限られたデータと化学的な知見を駆使して、いかに普遍的な結論を導き出せるか。これが、研究者としての腕の見せどころです」

製鉄の過程で大量に発生するCO2ですが、単位あたりの鉄の生産によって排出されるCO2の量は世界で日本が最も少ない。環境性で世界をリードする日本が、さらなる革新技術を生み出すことはいわば使命。林研究室の研究も、水素製鉄という最先端の技術開発を支えているのです。

焼結鉱の溶融プロセスが研究の対象。国家プロジェクト「COURSE50」に関わる研究なのでやりがいがあります。鉄鋼会社に就職が決まったので、研究室での経験を活かしたいと思っています。

すずききょうへい

すずききょうへい

鈴木恭平さん

林研究室修士2年

(取材当時)

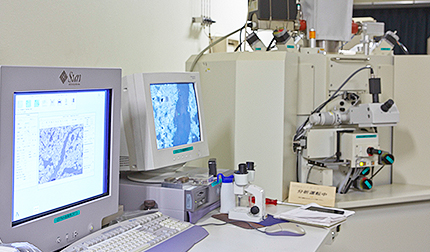

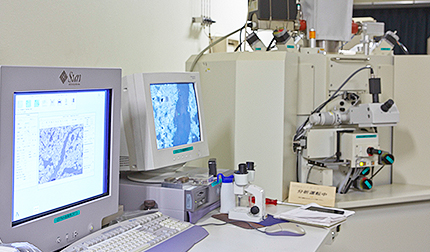

「電子線マイクロアナライザ(EPMA)」では電子線を照射し、構成元素を分析しています。

32秒をさらに短縮する

続いて紹介するのは、転炉でつくられた溶鋼を鋳型に流し込むプロセス、「連続鋳造」に関する研究です。ところで、1トンの鉄を鋳造するのに、いったいどれくらいの時間がかかると思いますか? 答えは、約32秒。とても短い時間にも思えますが、製鉄プロセス全体で1トン当たりの処理速度を見ると、高炉が約8秒、転炉が約5秒。実は連続鋳造が、効率的な製鉄のネックになっていることがわかります。そこで、その時間短縮を目指しているのが、同じく金属工学科の須佐・小林研究室です。

琉球ガラスにヒントを得て、気泡で熱を遮るモールドフラックスの研究をしています。これまで世界になかった技術を生み出し、社会に貢献することが将来の目標です。

たかはししゅんすけ

たかはししゅんすけ

高橋俊介さん

須佐・小林研究室修士2年

(取材当時)

連続鋳造にかかる時間は、冷却凝固する溶鋼を引き抜くスピードを上げれば短縮されます。しかしそうすると、溶鋼と銅製の鋳型の間に潤滑剤として存在するモールドフラックス(溶けたガラスのようなもの)の厚さが薄くなるため、鉄から熱が早く逃げ過ぎ、表面が割れてしまうのです。これが鉄の強度を落としてしまうことにつながります。表面をきれいに仕上げるためには、薄くなっても熱を逃がしにくいモールドフラックスの存在が重要になるのです。

現在、モールドフラックスに結晶層を設ける方法が成果を上げています。熱の伝わり方には、「伝導」「対流」「放射」の3つがありますが、透明なガラス状のものの中で結晶を生成し、白くすることで光を反射。これが、放射熱をブロックする効果を発揮しているのです。

実験用高炉で熱し、鋳型に流し込んで再現したモールドフラックス。熱を失うとガラスのように透明になります。

モールドフラックスの電圧、電流、抵抗、周波数、温度などの値と時間変化を計測します。

小林能直准教授によれば、「結晶で真っ白になるモールドフラックスは、すでに実際の製鉄の現場で使われており、割れのない鉄製品の生産に貢献している」とのこと。研究室では、そのほか"白ではなく黒だったらどうか"など、いろいろなアイデアを追究しています。

「一般にこれまでの製鉄技術の多くは、現場で起こる様々な問題に対応して試行錯誤を繰り返す中で磨かれてきました。しかし、研究者の立場としては、理論的に仮説を構築し、それを証明することで新たな技術を生み出していく─。そうした研究に最も醍醐味を感じます。そう考えたとき、今回のモールドフラックスは、まさにサイエンスから生まれたテクノロジー。非常に意義深いものといえます。さらに研究を重ね、クオリティーを上げていきたいですね」(小林准教授)

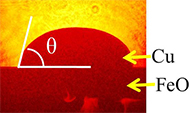

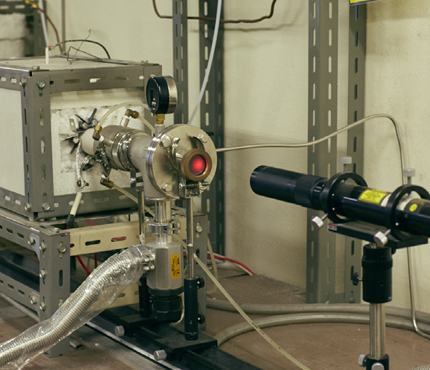

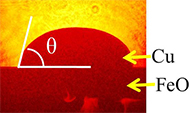

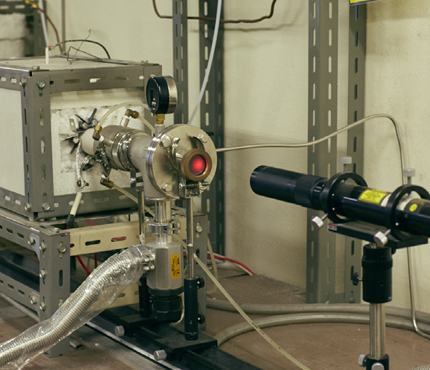

スクラップ鉄のリサイクル研究において、鉄の被膜に銅がどれほど溶け込むか(銅の「濡れ性」)を計る実験装置。鉄被膜上の銅の雫にレーザーで光を当てて撮影し、雫の角度(右図)を計測します。

溶けた鋼を急激に冷やすことで、銅が"悪さ"をしないスクラップ鉄のリサイクル法を研究中。未知の技術だけに、まだ誰も知らないことを発見するチャンスがたくさんあります。

うらたけんたろう

うらたけんたろう

浦田健太郎さん

須佐・小林研究室修士1年

(取材当時)

さらなる技術革新に期待

人類がこれまでつくってきた鉄は約180億トン。さらに今後50年で、世界は同じ量の鉄を生産するとも予測されています。本当にこれからも、私たちは同じように鉄をつくり続けていけるのでしょうか。先に述べた通り、CO2排出などクリアしていかなければならない問題は多く、採掘される鉄鉱石の質は着実に低下しています。

こうした問題を解決する策の一つが「スクラップ鉄」の再利用です。いったん市中に出回った鉄は、ご存じの通りリサイクルされています。日本の鉄の生産量は年間約1億トンあり、そのうちの3〜4割はスクラップ鉄によるものです。

スクラップ鉄は基本的にすでに鋼の状態なので、多くのCO2を排出する高炉での還元を必要としません。それは電気炉などで溶かされリサイクルされますが、電気炉を稼働する際に発生するCO2量を考慮しても、高炉を使う場合に比べ1/3〜1/4の排出量に抑えることが可能です。

ただし、スクラップ鉄には銅などが混ざってしまうという問題があります。例えば、自動車の部品として使われている鉄のリサイクルを考えてみましょう。そこにはコイルなど銅を使った電装品が混ざっていますが、これを完璧に取り除くことは構造的にほぼ不可能。銅が残ったままのスクラップ鉄を溶かすことになります。そうすると0.2〜0.3%程度の銅が残ってしまうことになります。鉄の中に炭素やリンが混じっていても酸素を吹けば酸化除去できました。しかし銅の場合は先に鉄が酸化されてしまうので除去できず、そのまま鋳込むしかありません。すると鋳型から引き抜く際にひび割れが入ってしまいます。これを「カッパー(銅)割れ」と呼びます。

宇宙からの贈り物

人類は空から降ってきた隕石によって初めて鉄を知ったと言われています。古代シュメール語で、鉄には「天の金属」という意味があり、まさに宇宙からの贈り物として「金」以上の価値がありました。

これまでカッパー割れを防ぐためには、銅の濃度を下げるしかないと言われていました。しかし須佐・小林研究室では、冷却中に鉄の表面にできる鉄の被膜に注目し、この被膜に溶け出た銅を吸い取らせる方法を開発中です。本来鉄と銅は混じり合いませんが、鉄の被膜は何層かでできていて、層の間に毛細管現象で銅が吸い込まれていくことがわかっています。現在、より銅となじみの良い鉄の被膜をつくる方法について研究を進めている最中です。

スクラップ鉄に含まれる銅は、表面に出てこない限り、かえって鉄の強度を高める作用をするという。不純物も使い方しだいで味方に付けることができるのである。

「将来、もし鉄鉱石が輸入できなくなったとき、スクラップ鉄で対応できるという選択肢を得るためにも、また世界における鉄リサイクルのこれからのためにも、私たちの研究の役割は小さくありません」と小林准教授は言います。

人類の歴史とともに発展し、その活動を様々な形で支えてきた鉄。それを生み出す製鉄の進化はまだまだ終わりません。古くて新しい、そして大きな可能性を持つ鉄の研究は、エンジニアにとってやりがいのある分野といえそうです。

すずききょうへい

すずききょうへい

たかはししゅんすけ

たかはししゅんすけ

うらたけんたろう

うらたけんたろう